Những đặc điểm và công dụng của gia công cắt gọt kim loại

Đặc điểm

Chất lượng bề mặt và độ chính xác gia công cao mà một số phương pháp khác khó có thể đạt được vì vậy là phương pháp gia công tinh để đạt độ bóng bề mặt cao với các chi tiết máy.

Có rất nhiều loại hình gia công nên sản phẩm của gia công cắt gọt rất đa dạng

Năng suất cao khi áp dụng loại hình gia công hợp lý

Có thể thực hiện cùng một lúc gia công nhiều bề mặt khác nhau trên cùng một phôi

Tạo ra sản phẩm có tính lặp lại cao

Dễ áp dụng cơ khí hoá và tự động hoá khi gia công

Gia công cắt gọt chiếm số lượng nguyên công lớn nhất trong sản xuất cơ khí (tới 70 – 80 %)

Số lượng máy công cụ trong các nhà máy cơ khí chiếm tỷ lệ cao nhất và giữ vai trò quyết định trong sản xuất cơ khí.

Công dụng

Dùng để gia công tất cả các loại chi tiết máy và là khâu gia công cơ cuối cùng.

Các chuyển động cơ bản trong quá trình cắt gọt

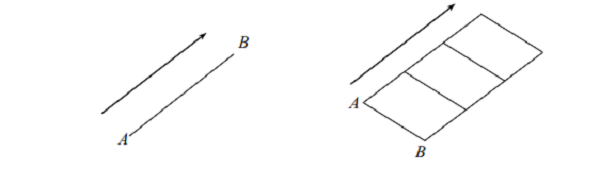

Trong quá trình gia công cắt gọt kim loại , chuyển động cơ bản là chuyển động tạo ra qúa trình cắt gọt, hình thành ra các bề mặt gia công của chi tiết, có thể phân ra thành:

Chuyển động chính: là chuyển động để tạo ra phoi, chuyển động chính có thể là chuyển động quay tròn (khi gia công tiện, phay, mài …), có thể là chuyển động thẳng (khi gia công bào, xọc, …).

Chuyển động chạy dao: là chuyển động để tiếp tục qúa trình cắt, có thể là chuyển động liên tục ( khi gia công tiện, phay, khoan, mài …), có thể là chuyển động gián đoạn (khi gia công bào, xọc …).

Chuyển động phụ là chuyển động không trực tiếp tham gia vào quá trình cắt gọt

Như vậy bề mặt gia công được hình thành là quỹ tích của chuyển động chính và chuyển động chạy dao

Một số dạng tạo hình cơ bản

– Đường thẳng, mặt phẳng

– Mặt trụ:

– Mặt nón, mặt côn

– Mặt thân khai

Đặc điểm của phương pháp gia công cắt gọt:

– Chất lượng bề mặt và độ chính xác gia công cao , đây cũng là phương pháp gia công tinh đạt độ bóng bề mặt cao với các chi tiết máy

– Sản phẩm gia công đa dạng

– Có khả năng thực hiện gia công cùng lúc nhiều bề mặt khác nhau trên cùng một phôi

– Tạo ra sản phẩm có tính lặp lại cao

– Dễ áp dụng tự động hó và cơ khí hóa khi gia công

– Chiếm đến 70% – 80% số lượng nguyên công trong sản xuất cơ khí

Các chuyển động cơ bản trong quá trình cắt gọt :

– Chuyển động cơ bản là chuyển động tạo ra quá trình cắt gọt, hình thành ra các bề mặt của gia công chi tiết, bao gồm 3 chuyển động cơ bản : Chuyển động chính, chuyển động chạy dao, chuyển động phụ

– Chuyển động chính là chuyển động để tạo ra phoi , chuyển động chính có thể là chuyển động xoay tròn, (khi gia công tiện, phay, mài…) ,chuyển động thẳng (khi gia công bào, xọc….)

– Chuyển động chạy dao là chuyển động để tiếp tục quá trình cắt gọt có thể là chuyển động liên tục hoặc chuyển động gián tiếp

– Chuyển động phụ là chuyển động không trực tiếp tham ra vào quá trình cắt gọt

Các phương pháp gia công cắt gọt kim loại :

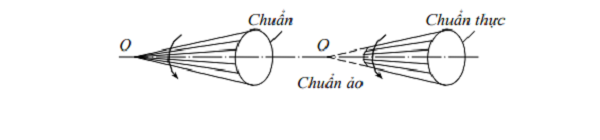

– Tiện: chuyển động chính là chuyển động quay tròn của phôi, chuyển động chạy dao là chuyển động tịnh tiến của dụng cụ cắt. Gia công tiện thường gia công các chi tiết có dạng tròn xoay

– Phay: chuyển động chính là chuyển động quay tròn của dụng cụ cắt, chuyển động dao là chuyển động tịnh tiến của phôi dùng để gia công dạng mặt phẳng,cong phức tạp

– Lỗ: dụng cụ cắt chuyển động quay tròn và chuyển động tịnh tiến theo phương dọc trục. Có thể tạo lỗ từ phôi đặc, mở rộng lỗ có sẵn hoặc tạo ren cho lỗ. Gia công lỗ bao gồm: khoan, khoét, doa, taro….

– Mài: chuyển động chính là chuyển động quay của đá mài, chuyển động chạy dao là chuyển động tịnh tiến của phôi và đá mài , tốc độ quay của đá mài rất lớn ,lượng dư gia công nhỏ và số lưỡi cắt trong dụng cụ cắt lớn do đó độ bóng bề mặt sau khi mài rất cao, thường dùng khi gia công tinh.

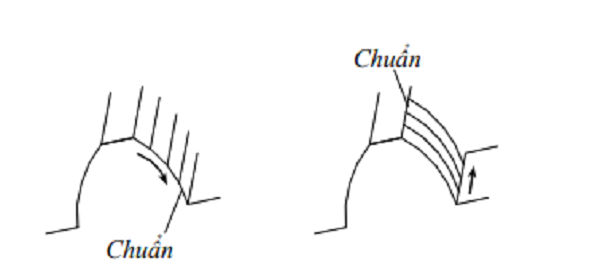

– Bào và xọc: Sản phẩm thường là mặt phẳng hoặc các loại rãnh. Chuyển động chính là chuyển động của dụng cụ cắt, chuyển động chạy dao là chuyển động tịnh tiến của phôi.

– Chuốt: Sản phẩm thường là lỗ có hình dạng đặc biệt, chuyển động chính và chuyển động chạy dao là chuyển động tịnh tiến của dụng cụ cắt còn phôi được kẹp chặt.